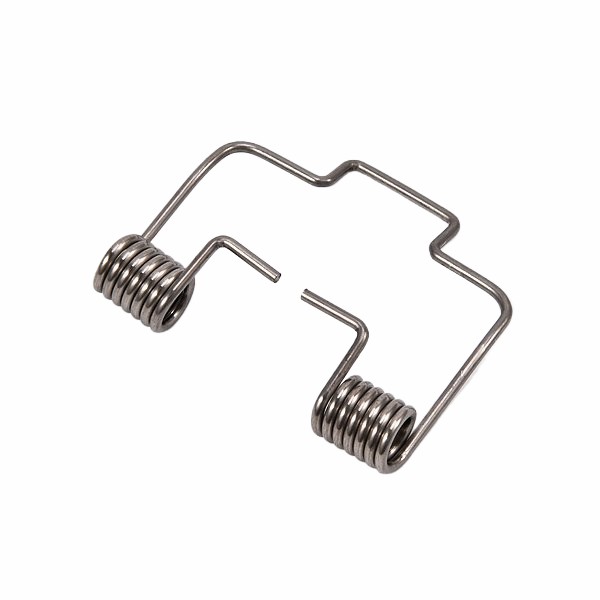

彈簧其實就是一種需要靠自身的特性來進行工作的一種常見的零件。由於是利用彈性材料製成的部件一般會在外力的作用下發生變形,並在去除外力後恢複其原始狀態,通常由彈簧鋼製成。彈簧類型複雜多樣。它們分為螺旋彈簧、螺旋彈簧、板簧、異形彈簧等。彈簧材料的選擇應根據彈簧載荷特性、應力狀態、應力大小、工作溫度、環境介質、使用壽命、導電和磁性要求、工藝性能、材料來源、價格等因素來確定。

在確定材料的截麵形狀和尺寸時,應優先考慮國家標準和部頒標準中規定的係列尺寸,並盡可能避免非標準係列材料。中小型彈簧,特別是螺旋拉伸彈簧,應優先選用強化鋼絲、鉛浴等溫冷拉鋼絲和油淬回火鋼絲,它們比普通調質鋼絲具有更高的強度和更好的表麵質量,更高的疲勞性能,加工簡單,工藝性好,質量穩定。彈簧熱處理強化技術

(1)保護氣氛熱處理:中國對彈簧、油淬回火鋼絲和鋼絲直徑小於15毫米的回火鋼絲進行保護性大氣熱處理。保護氣氛熱處理可以消除表麵脫碳和氧化,提高材料的表麵質量。

(2)感應加熱或保護氣氛感應加熱熱處理:這一過程通常在螺旋彈簧形成之前在金屬絲上進行。一些彈簧工廠將鋼絲熱處理與彈簧製造結合起來,以降低成本。感應加熱處理強化效果好,感應加熱速度快,有利於細化晶粒,減少表麵脫碳,能充分發揮和提高材料的強度和韌性。

(3)表麵氮化熱處理技術:近年來,高應力氣門彈簧或其他高應力離合器彈簧也采用了表麵氮化技術,以實現可靠的疲勞壽命。更先進的技術是低溫氣體滲氮。滲氮溫度一般為(450 ~ 470)℃,氣體滲氮時間為(5 ~ 20)小時。彈簧噴丸強化工藝

(4)組合噴丸技術:組合噴丸通常也稱為多重噴丸工藝。最經濟的方法是使用二次噴丸。這是通過用不同直徑的射彈噴丸來實現的。較大的顆粒首次用於獲得殘餘壓應力和表麵光潔度。

(5)應力噴丸技術:應力噴丸也是一種相對經典的噴丸工藝,隻是因為它難以k8凯发 20周年於大規模生產,但近年來,由於應力噴丸設備的快速發展,它在大規模生產高應力汽車懸架彈簧方麵取得了很大進展。特別是應力強化噴丸與其他噴丸工藝的聯合k8凯发 20周年,具有良好的強化效果。應力拋丸的預應力一般設定在(700 ~ 800)兆帕。應力拋丸後,殘餘應力峰值可達(1200 ~ 1500)兆帕,從而獲得較高的疲勞強度。

(6)彈簧的熱壓工藝:主要k8凯发 20周年於要求高抗永久變形能力的螺旋彈簧,這是一種防止永久變形的高水平穩定工藝。除了顯著提高抗永久變形能力,熱壓工藝還可以提高疲勞壽命。